12 Tipos de Técnicas de Filtración para Diferentes Industriais

A filtración é unha técnica utilizada para separar partículas sólidas dun fluído (líquido ou gas) facendo pasar o fluído a través dun medio que retén as partículas sólidas. Segundo a natureza deo fluído e o sólido, o tamaño das partículas, a finalidade da filtración e outros factores, empréganse diferentes técnicas de filtración. Aquí enumeramos 12 tipos principais de técnicas de filtración que se usan habitualmente en varias industrias, esperamos que poidan ser útiles para coñecer máis detalles sobre a filtración.

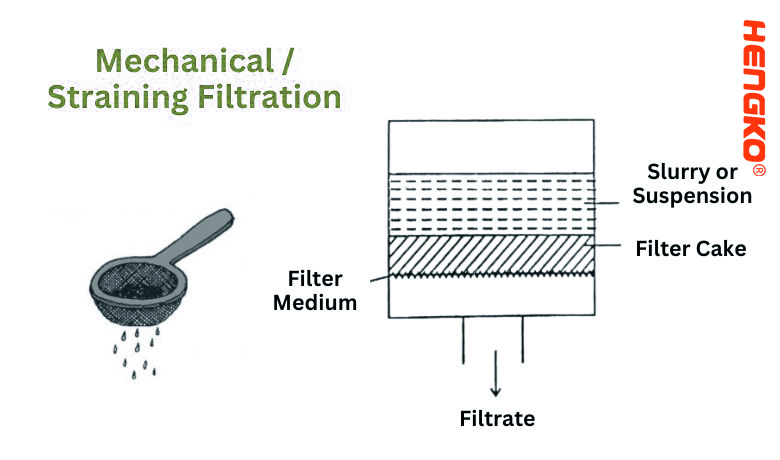

1. Filtración mecánica/de tensión:

A filtración mecánica/esforzada é un dos métodos de filtración máis sinxelos e directos. No seu núcleo, consiste en facer pasar un fluído (xa sexa líquido ou gaseoso) a través dunha barreira ou medio que detén ou capta partículas superiores a un determinado tamaño, mentres permite o paso do fluído.

1.) Características principais:

* Medio filtrante: o medio filtrante normalmente ten pequenas aberturas ou poros cuxo tamaño determina que partículas serán atrapadas e cales fluirán. O medio pode estar feito de varios materiais, incluíndo tecidos, metais ou plásticos.

* Tamaño das partículas: a filtración mecánica está relacionada principalmente co tamaño das partículas. Se unha partícula é maior que o tamaño dos poros do medio filtrante, queda atrapada ou tensa.

* Patrón de fluxo: na maioría das instalacións de filtración mecánica, o fluído flúe perpendicularmente ao medio filtrante.

2.) Aplicacións comúns:

*Filtros de auga domésticos:Os filtros de auga básicos que eliminan sedimentos e contaminantes maiores dependen da filtración mecánica.

*Preparación de café:Un filtro de café actúa como un filtro mecánico, permitindo que o café líquido pase ao mesmo tempo que conserva os posos de café sólidos.

*Piscinas:Os filtros das piscinas adoitan usar unha malla ou unha pantalla para atrapar restos máis grandes como follas e insectos.

*Procesos industriais:Moitos procesos de fabricación requiren a eliminación de partículas máis grandes dos líquidos, e adoitan empregarse filtros mecánicos.

*Filtros de aire en sistemas HVAC:Estes filtros atrapan partículas máis grandes no aire como po, pole e algúns microbios.

3.) Vantaxes:

*Sinxeleza:A filtración mecánica é fácil de entender, implementar e manter.

*Versatilidade:Ao variar o material e o tamaño dos poros do medio filtrante, a filtración mecánica pódese adaptar a unha ampla gama de aplicacións.

*Rentable:Debido á súa sinxeleza, os custos iniciais e de mantemento adoitan ser inferiores aos dos sistemas de filtración máis complexos.

4.) Limitacións:

*Obstrucción:Co paso do tempo, a medida que se atrapan máis e máis partículas, o filtro pode atascarse, reducindo a súa eficiencia e requirindo limpeza ou substitución.

*Limitado a partículas máis grandes:A filtración mecánica non é eficaz para eliminar partículas moi pequenas, substancias disoltas ou certos microorganismos.

*Mantemento:A comprobación regular e a substitución ou a limpeza do medio filtrante é esencial para manter a eficiencia.

En conclusión, a filtración mecánica ou por tensión é un método fundamental de separación baseado no tamaño das partículas. Aínda que pode non ser axeitado para aplicacións que requiren a eliminación de partículas moi pequenas ou substancias disoltas, é un método fiable e eficiente para moitas aplicacións cotiás e industriais.

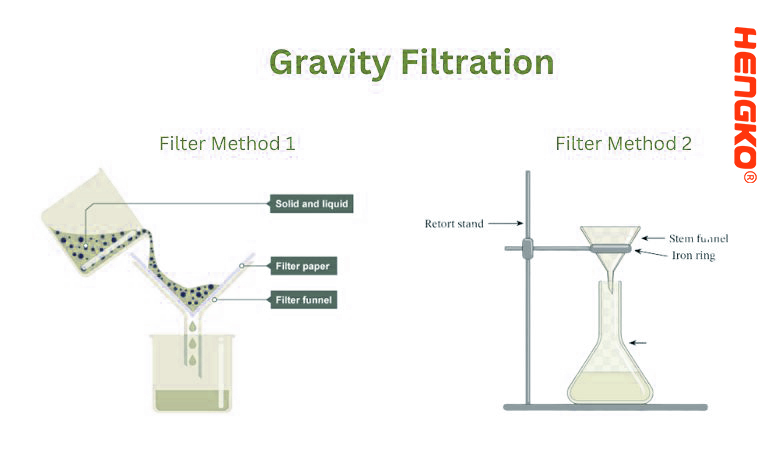

2. Filtración por gravidade:

A filtración por gravidade é unha técnica utilizada principalmente no laboratorio para separar un sólido dun líquido mediante a forza da gravidade. Este método é axeitado cando o sólido é insoluble no líquido ou cando se quere eliminar impurezas dun líquido.

1.) Proceso:

* Prógase un papel de filtro circular, xeralmente de celulosa, e colócase nun funil.

* A mestura de sólido e líquido bótase sobre o papel de filtro.

* Baixo a influencia da gravidade, o líquido pasa polos poros do papel de filtro e recóllese abaixo, mentres que o sólido permanece no papel.

2.) Características clave:

* Medio de filtro:Normalmente, úsase un papel de filtro cualitativo. A elección do papel de filtro depende do tamaño das partículas que se van separar e da taxa de filtración necesaria.

*Equipo:A miúdo úsase un simple funil de vidro ou plástico. O funil colócase nun soporte de anel sobre un matraz ou un vaso de precipitados para recoller o filtrado

(o líquido que pasou polo filtro).

* Sen presión externa:A diferenza da filtración ao baleiro, onde unha diferenza de presión externa acelera o proceso, a filtración por gravidade depende unicamente da forza gravitatoria. Isto significa que xeralmente é máis lento que outros métodos como o baleiro ou a filtración centrífuga.

3) Aplicacións comúns:

* Separacións de laboratorio:

A filtración por gravidade é unha técnica común nos laboratorios de química para separacións sinxelas ou para eliminar impurezas das solucións.

* Elaboración de té:O proceso de facer té cunha bolsa de té é esencialmente unha forma de filtración por gravidade,

onde o té líquido pasa pola bolsa (actuando como medio filtrante), deixando atrás as follas de té sólidas.

4.) Vantaxes:

* Sinxeleza:É un método sinxelo que require un equipamento mínimo, polo que é accesible e fácil de entender.

* Sen necesidade de electricidade: xa que non depende de presión externa nin de maquinaria, a filtración por gravidade pódese facer sen fontes de enerxía.

* Seguridade:Sen aumento de presión, hai un risco reducido de accidentes en comparación cos sistemas presurizados.

5.) Limitacións:

* Velocidade:A filtración por gravidade pode ser lenta, especialmente cando se filtran mesturas con partículas finas ou alto contido en sólidos.

* Non é ideal para partículas moi finas:Partículas extremadamente pequenas poden atravesar o papel de filtro ou facer que se obstruya rapidamente.

*Capacidade limitada:Debido á súa dependencia de embudos simples e papeis de filtro, non é axeitado para procesos industriais a gran escala.

En resumo, a filtración por gravidade é un método sinxelo e directo para separar sólidos dos líquidos. Aínda que quizais non sexa o método máis rápido ou eficiente para todos os escenarios, a súa facilidade de uso e os requisitos mínimos de equipamento fan que sexa un elemento básico en moitos escenarios de laboratorio.

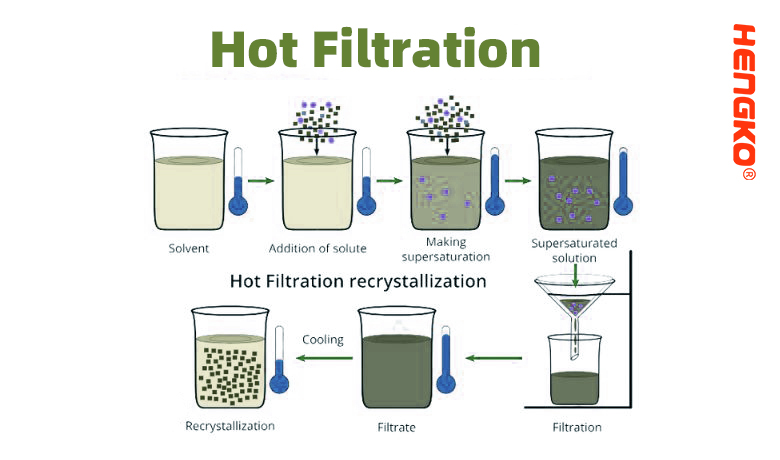

3. Filtración en quente

A filtración en quente é unha técnica de laboratorio utilizada para separar as impurezas insolubles dunha solución saturada quente antes de que se arrefríe e cristalice. O obxectivo principal é eliminar as impurezas que poidan estar presentes, garantindo que non se incorporen aos cristais desexados ao arrefriar.

1.) Procedemento:

* Calefacción:A solución que contén o soluto desexado e as impurezas quéntase primeiro para disolver completamente o soluto.

* Configuración do aparello:Sobre un matraz ou vaso colócase un funil filtrante, preferiblemente de vidro. Dentro do funil colócase un anaco de papel de filtro. Para evitar a cristalización prematura do soluto durante a filtración, o funil adoita quentarse mediante un baño de vapor ou un manto de calefacción.

*Transferencia:A solución quente vértese no funil, permitindo que a porción líquida (filtrado) pase a través do papel de filtro e recolla no matraz ou vaso de precipitados de abaixo.

* Captura de impurezas:As impurezas insolubles quedan no papel de filtro.

2.) Puntos clave:

* Manter a temperatura:É fundamental manter todo quente durante o proceso.

Calquera baixada de temperatura pode provocar que o soluto desexado cristalice no papel de filtro xunto coas impurezas.

* Papel de filtro estriado:Moitas veces, o papel de filtro é estriado ou dobrado dun xeito específico para aumentar a súa superficie, promovendo unha filtración máis rápida.

* Baño de vapor ou baño de auga quente:Isto úsase habitualmente para manter quente o funil e a solución, reducindo o risco de cristalización.

3.) Vantaxes:

* Eficiencia:Permite a eliminación de impurezas dunha solución antes da cristalización, garantindo cristais puros.

* Claridade:Axuda a obter un filtrado claro e exento de contaminantes insolubles.

4.) Limitacións:

* Estabilidade térmica:Non todos os compostos son estables a temperaturas elevadas, o que pode limitar o uso da filtración en quente para algúns compostos sensibles.

* Preocupacións de seguridade:A manipulación de solucións quentes aumenta o risco de queimaduras e require precaucións adicionais.

* Sensibilidade do equipo:Debe prestarse especial atención á cristalería xa que os cambios rápidos de temperatura poden provocar que se rache.

En resumo, a filtración en quente é unha técnica deseñada especificamente para a separación de impurezas dunha solución quente, garantindo que os cristais resultantes ao arrefriar sexan o máis puros posible. As técnicas adecuadas e as precaucións de seguridade son esenciais para obter resultados eficaces e seguros.

4. Filtración en frío

A filtración en frío é un método empregado principalmente no laboratorio para separar ou purificar substancias. Como o nome indica, a filtración en frío implica arrefriar a solución, normalmente para promover a separación de materiais non desexados.

1. Procedemento:

* Refrixeración da solución:A solución arrefríase, moitas veces nun baño de xeo ou nun frigorífico. Este proceso de arrefriamento fará que as substancias non desexadas (a miúdo impurezas) que son menos solubles a baixas temperaturas cristalicen fóra da solución.

* Configuración do aparello:Do mesmo xeito que noutras técnicas de filtración, colócase un funil de filtro encima dun recipiente receptor (como un matraz ou un vaso de precipitados). Dentro do funil colócase un papel de filtro.

* Filtración:A solución fría bótase no funil. As impurezas sólidas, que cristalizaron debido á reducida temperatura, quedan atrapadas no papel de filtro. A solución purificada, coñecida como filtrado, recóllese no recipiente inferior.

Puntos clave:

* Obxecto:A filtración en frío utilízase principalmente para eliminar impurezas ou substancias non desexadas que se fan insolubles ou menos solubles a temperaturas reducidas.

* Precipitacións:A técnica pódese usar en conxunto coas reaccións de precipitación, onde se forma un precipitado ao arrefriarse.

* Solubilidade:A filtración en frío aproveita a reducida solubilidade dalgúns compostos a temperaturas máis baixas.

Vantaxes:

* Pureza:Ofrece unha forma de mellorar a pureza dunha solución eliminando os compoñentes non desexados que se cristalizan ao arrefriar.

* Separación selectiva:Dado que só determinados compostos precipitarán ou cristalizarán a temperaturas específicas, a filtración en frío pódese utilizar para separacións selectivas.

Limitacións:

* Separación incompleta:Non todas as impurezas poden cristalizar ou precipitar ao arrefriarse, polo que algúns contaminantes aínda poden permanecer no filtrado.

* Risco de perda do composto desexado:Se o composto de interese tamén ten unha solubilidade reducida a temperaturas máis baixas, pode cristalizar xunto coas impurezas.

* Lento tempo:Dependendo da substancia, alcanzar a baixa temperatura desexada e permitir que as impurezas cristalicen pode levar moito tempo.

En resumo, a filtración en frío é unha técnica especializada que fai uso dos cambios de temperatura para conseguir a separación. O método é especialmente útil cando se sabe que certas impurezas ou compoñentes cristalizan ou precipitan a temperaturas máis baixas, o que permite a súa separación da solución principal. Como con todas as técnicas, comprender as propiedades das substancias implicadas é fundamental para obter resultados eficaces.

5. Filtración ao baleiro:

A filtración ao baleiro é unha técnica de filtración rápida utilizada para separar sólidos dos líquidos. Ao aplicar un baleiro ao sistema, o líquido pasa polo filtro, deixando os residuos sólidos. É especialmente útil para separar grandes cantidades de residuos ou cando o filtrado é un líquido viscoso ou de movemento lento.

1.) Procedemento:

* Configuración do aparello:Un funil Büchner (ou un funil similar deseñado para a filtración ao baleiro) colócase encima dun matraz, a miúdo chamado matraz filtrante ou matraz Büchner. O matraz está conectado a unha fonte de baleiro. Un anaco de papel de filtro ou asinterizadoun disco de vidro colócase dentro do funil para actuar como medio filtrante.

* Aplicación de baleiro:A fonte de baleiro está activada, reducindo a presión dentro do matraz.

* Filtración:A mestura líquida é vertida sobre o filtro. A presión reducida no matraz atrae o líquido (filtrado) a través do medio filtrante, deixando as partículas sólidas (residuo) enriba.

2.) Puntos clave:

* Velocidade:A aplicación do baleiro acelera significativamente o proceso de filtración en comparación coa filtración por gravidade.

* Selo:Un bo selado entre o funil e o matraz é fundamental para manter o baleiro. Moitas veces, este selado conséguese mediante un tapón de goma ou silicona.

* Seguridade:Cando se usa un aparello de vidro ao baleiro, existe o risco de implosión. É esencial asegurarse de que toda a vidro estea libre de fendas ou

defectos e para protexer a configuración cando sexa posible.

3.) Vantaxes:

* Eficiencia:A filtración ao baleiro é moito máis rápida que a simple filtración por gravidade.

* Versatilidade:Pódese utilizar cunha ampla gama de solucións e suspensións, incluíndo aquelas que son moi viscosas ou teñen unha gran cantidade de residuos sólidos.

* Escalabilidade:Adecuado tanto para procedementos de laboratorio a pequena escala como para procesos industriais máis grandes.

4.) Limitacións:

* Requisitos de equipamento:Require equipamento adicional, incluíndo unha fonte de baleiro e funíles especializados.

* Risco de atasco:Se as partículas sólidas son moi finas, poden obstruír o medio filtrante, ralentizando ou detendo o proceso de filtración.

* Preocupacións de seguridade:O uso dun baleiro con vidro presenta riscos de implosión, polo que é necesario tomar precaucións de seguridade adecuadas.

En resumo, a filtración ao baleiro é un método poderoso e eficiente para separar sólidos de líquidos, especialmente en escenarios nos que é desexable a filtración rápida ou cando se trata de solucións que tardan en filtrarse só pola forza da gravidade. A configuración adecuada, as comprobacións do equipo e as precaucións de seguridade son esenciais para garantir resultados seguros e exitosos.

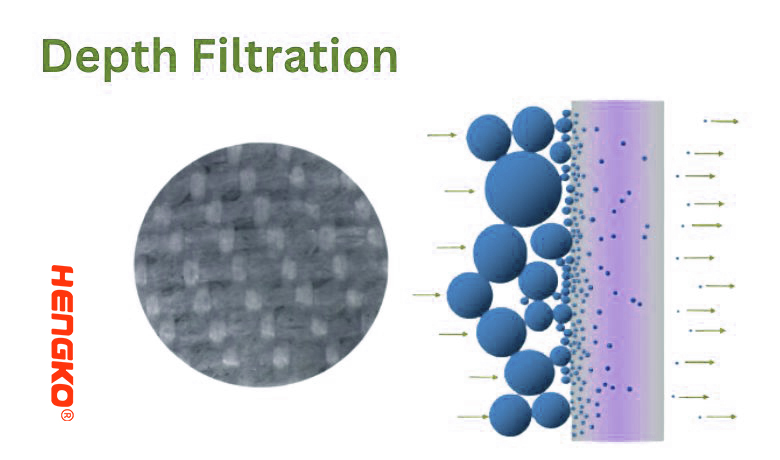

6. Filtración en profundidade:

A filtración en profundidade é un método de filtración no que as partículas son capturadas dentro do grosor (ou "profundidade") do medio filtrante, en lugar de só na superficie. O medio filtrante na filtración en profundidade adoita ser un material groso e poroso que atrapa partículas en toda a súa estrutura.

1.) Mecanismo:

* Interceptación directa: as partículas son capturadas directamente polo medio filtrante cando entran en contacto con el.

* Adsorción: as partículas adhírense ao medio filtrante debido ás forzas de van der Waals e outras interaccións atractivas.

* Difusión: as pequenas partículas móvense de forma irregular debido ao movemento browniano e, finalmente, quedan atrapadas no medio filtrante.

2.) Materiais:

Os materiais comúns utilizados na filtración en profundidade inclúen:

* Celulosa

* Terra de diatomeas

* Perlita

* Resinas poliméricas

3.) Procedemento:

* Preparación:O filtro de profundidade está configurado de forma que o líquido ou o gas atravesa todo o seu espesor.

* Filtración:Cando o fluído flúe polo medio filtrante, as partículas quedan atrapadas en toda a profundidade do filtro, non só na superficie.

* Substitución / Limpeza:Unha vez que o medio filtrante se satura ou o caudal cae significativamente, debe ser substituído ou limpo.

4.) Puntos clave:

* Versatilidade:Os filtros de profundidade pódense usar para filtrar unha ampla gama de tamaños de partículas, desde partículas relativamente grandes ata moi finas.

* Estrutura do gradiente:Algúns filtros de profundidade teñen unha estrutura de gradiente, o que significa que o tamaño dos poros varía desde o lado de entrada ata o lado de saída. Este deseño permite unha captura de partículas máis eficiente xa que as partículas máis grandes quedan atrapadas preto da entrada mentres que as partículas máis finas son capturadas máis profundamente dentro do filtro.

5.) Vantaxes:

* Alta capacidade de retención de sucidade:Os filtros de profundidade poden conter unha cantidade significativa de partículas debido ao volume do material filtrante.

* Tolerancia a diferentes tamaños de partículas:Poden manexar fluídos cunha ampla gama de tamaños de partículas.

* Redución da obstrucción superficial:Dado que as partículas quedan atrapadas por todo o medio filtrante, os filtros de profundidade tenden a experimentar menos obstrucións da superficie en comparación cos filtros de superficie.

6.) Limitacións:

* Frecuencia de substitución:Dependendo da natureza do fluído e da cantidade de partículas, os filtros de profundidade poden saturarse e necesitar substitución.

* Non sempre rexenerable:Algúns filtros de profundidade, especialmente os feitos de materiais fibrosos, poden non ser fáciles de limpar e rexenerar.

* Caída de presión:A natureza grosa dos filtros de profundidade pode levar a unha maior caída de presión a través do filtro, especialmente cando comeza a encherse de partículas.

En resumo, a filtración en profundidade é un método usado para capturar partículas dentro da estrutura dun medio filtrante, en lugar de só na superficie. Este método é especialmente útil para fluídos cunha ampla gama de tamaños de partículas ou cando se require unha alta capacidade de retención de sucidade. A selección adecuada dos materiais de filtro e o mantemento é crucial para un rendemento óptimo.

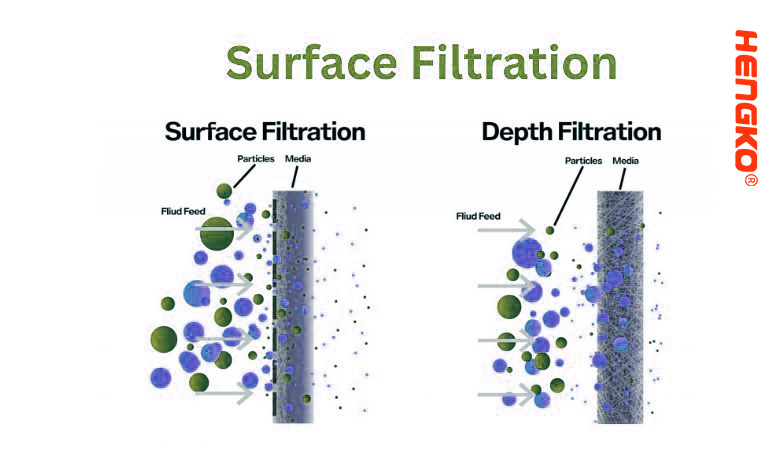

7. Filtración superficial:

A filtración superficial é un método no que as partículas son capturadas na superficie do medio filtrante e non na súa profundidade. Neste tipo de filtración, o medio filtrante actúa como unha peneira, permitindo que as partículas máis pequenas pasen, mantendo as partículas máis grandes na súa superficie.

1.) Mecanismo:

* Retención por criba:As partículas máis grandes que o tamaño dos poros do medio filtrante retéñense na superficie, como funciona unha peneira.

* Adsorción:Algunhas partículas poden adherirse á superficie do filtro debido a varias forzas, aínda que sexan máis pequenas que o tamaño dos poros.

2.) Materiais:

Os materiais comúns utilizados na filtración de superficie inclúen:

* Tecidos ou non tecidos

* Membranas con tamaños de poros definidos

* Pantallas metálicas

3.) Procedemento:

* Preparación:O filtro de superficie colócase de xeito que o fluído que se vai filtrar flúe sobre ou a través del.

* Filtración:Cando o fluído pasa sobre o medio filtrante, as partículas quedan atrapadas na súa superficie.

* Limpeza/substitución:Co paso do tempo, a medida que se acumulan máis partículas, o filtro pode obstruirse e debe ser limpo ou substituído.

4.) Puntos clave:

* Tamaño de poro definido:Os filtros de superficie a miúdo teñen un tamaño de poro definido con máis precisión en comparación cos filtros de profundidade, o que permite separacións específicas baseadas en tamaños.

* Cegado/obstrución:Os filtros de superficie son máis propensos a cegar ou atascarse xa que as partículas non se distribúen polo filtro senón que se acumulan na súa superficie.

5.) Vantaxes:

* Borrar corte:Dados os tamaños de poros definidos, os filtros de superficie poden proporcionar un corte claro, o que os fai efectivos para aplicacións nas que a exclusión do tamaño é crucial.

* Reutilización:Moitos filtros de superficie, especialmente os feitos de materiais duradeiros como o metal, pódense limpar e reutilizar varias veces.

* Previsibilidade:Debido ao seu tamaño de poro definido, os filtros de superficie ofrecen un rendemento máis previsible nas separacións baseadas no tamaño.

6.) Limitacións:

* Obstrución:Os filtros de superficie poden atascarse máis rápido que os filtros de profundidade, especialmente en escenarios de alta carga de partículas.

* Caída de presión:A medida que a superficie do filtro se carga de partículas, a caída de presión a través do filtro pode aumentar significativamente.

* Menos tolerancia a diferentes tamaños de partículas:A diferenza dos filtros de profundidade, que poden acomodar unha ampla gama de tamaños de partículas, os filtros de superficie son máis selectivos e poden non ser axeitados para fluídos cunha ampla distribución de tamaños de partículas.

En resumo, a filtración superficial implica a retención de partículas na superficie dun medio filtrante. Ofrece separacións precisas baseadas no tamaño, pero é máis susceptible de obstrución que a filtración en profundidade. A elección entre filtración superficial e profunda depende en gran medida dos requisitos específicos da aplicación, da natureza do fluído que se filtra e das características da carga de partículas.

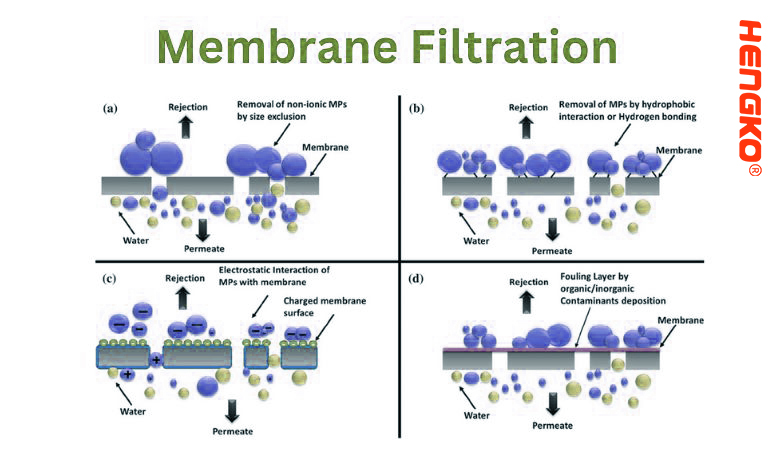

8. Filtración de membrana:

A filtración por membrana é unha técnica que separa partículas, incluídos microorganismos e solutos, dun líquido pasándoo por unha membrana semipermeable. As membranas teñen uns tamaños de poros definidos que permiten que só pasen partículas máis pequenas que estes poros, actuando efectivamente como unha peneira.

1.) Mecanismo:

* Exclusión de tamaño:As partículas máis grandes que o tamaño dos poros da membrana quedan retidas na superficie, mentres que as partículas máis pequenas e as moléculas de disolvente pasan.

* Adsorción:Algunhas partículas poden adherirse á superficie da membrana debido a varias forzas, aínda que sexan máis pequenas que o tamaño dos poros.

2.) Materiais:

Os materiais comúns utilizados na filtración por membrana inclúen:

* Polisulfona

* Polietersulfona

* Poliamida

* Polipropileno

* PTFE (politetrafluoroetileno)

* Acetato de celulosa

3.) Tipos:

A filtración por membrana pódese clasificar segundo o tamaño dos poros:

* Microfiltración (MF):Normalmente retén partículas de aproximadamente 0,1 a 10 micrómetros de tamaño. Moitas veces úsase para a eliminación de partículas e a redución microbiana.

Ultrafiltración (UF):Retén partículas de aproximadamente 0,001 a 0,1 micrómetros. Úsase habitualmente para a concentración de proteínas e a eliminación de virus.

* Nanofiltración (NF):Ten un rango de tamaño de poro que permite a eliminación de pequenas moléculas orgánicas e ións multivalentes, mentres que os ións monovalentes adoitan pasar.

* Osmose inversa (RO):Este non é un tamizado estritamente polo tamaño dos poros, senón que funciona en función das diferenzas de presión osmótica. Bloquea efectivamente o paso da maioría dos solutos, permitindo que só pase auga e algúns pequenos solutos.

4.) Procedemento:

* Preparación:O filtro de membrana instálase nun soporte ou módulo axeitado e o sistema está cebado.

* Filtración:O líquido é forzado (a miúdo por presión) a través da membrana. Retéñense partículas máis grandes que o tamaño dos poros, dando lugar a un líquido filtrado coñecido como permeado ou filtrado.

* Limpeza/substitución:Co paso do tempo, a membrana pode ensuciarse con partículas retidas. Pode ser necesaria unha limpeza ou substitución regular, especialmente en aplicacións industriais.

5.) Puntos clave:

* Filtración de fluxo cruzado:Para evitar o ensuciamento rápido, moitas aplicacións industriais usan filtración de fluxo cruzado ou tanxencial. Aquí, o líquido flúe paralelo á superficie da membrana, arrastrando as partículas retidas.

* Membranas de grao esterilizante:Trátase de membranas deseñadas especificamente para eliminar todos os microorganismos viables dun líquido, garantindo a súa esterilidade.

6.) Vantaxes:

* Precisión:As membranas con tamaños de poros definidos ofrecen precisión nas separacións baseadas no tamaño.

* Flexibilidade:Con varios tipos de filtración de membrana dispoñibles, é posible apuntar a unha ampla gama de tamaños de partículas.

* Esterilidade:Algunhas membranas poden acadar condicións esterilizantes, polo que son valiosas en aplicacións farmacéuticas e biotecnolóxicas.

7.) Limitacións:

* Ensuciamento:As membranas poden ensuciarse co paso do tempo, o que reduce o fluxo e a eficiencia da filtración.

*Custo:As membranas de alta calidade e os equipos asociados a elas poden ser custosos.

*Presión:A filtración por membrana moitas veces require presión externa para impulsar o proceso, especialmente para membranas máis axustadas como as usadas en RO.

En resumo, a filtración por membrana é unha técnica versátil utilizada para a separación de partículas de líquidos baseada en tamaño. A precisión do método, unido á variedade de membranas dispoñibles, faino inestimable para numerosas aplicacións no tratamento de augas, biotecnoloxía e industria de alimentos e bebidas, entre outras. O mantemento adecuado e a comprensión dos principios subxacentes son esenciais para obter resultados óptimos.

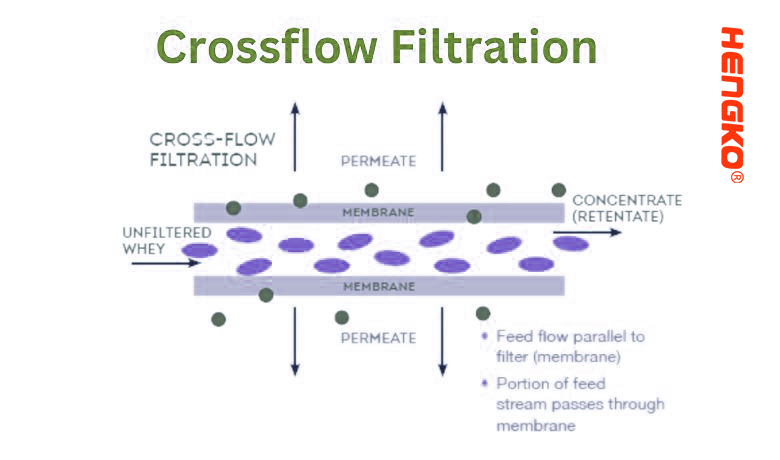

9. Filtración de fluxo cruzado (Filtración de fluxo tanxencial):

Na filtración de fluxo cruzado, a solución de alimentación flúe paralela ou "tanxencial" á membrana do filtro, en lugar de perpendicular a ela. Este fluxo tanxencial reduce a acumulación de partículas na superficie da membrana, que é un problema común na filtración normal (sen saída) onde a solución de alimentación é empurrada directamente a través da membrana.

1.) Mecanismo:

* Retención de partículas:A medida que a solución de alimentación flúe tanxencialmente a través da membrana, impídese o paso de partículas máis grandes que o tamaño dos poros.

* Acción de barrido:O fluxo tanxencial arrastra as partículas retidas da superficie da membrana, minimizando o ensuciamento e a polarización da concentración.

2.) Procedemento:

*Configuración:O sistema está equipado cunha bomba que fai circular a solución de alimentación pola superficie da membrana nun bucle continuo.

* Filtración:A solución de alimentación é bombeada pola superficie da membrana. Unha parte do líquido penetra a través da membrana, deixando tras de sí un retenido concentrado que segue circulando.

* Concentración e diafiltración:Pódese usar TFF para concentrar unha solución facendo recircular o retentado. Alternativamente, pódese engadir un tampón fresco (fluído de diafiltración) ao fluxo de retentado para diluír e lavar os pequenos solutos non desexados, purificando aínda máis os compoñentes retidos.

3.) Puntos clave:

* Ensuciamento reducido:A acción de varrido do fluxo tanxencial minimiza o ensuciamento da membrana,

que pode ser un problema importante na filtración sen saída.

* Polarización de concentración:

Aínda que o TFF reduce o ensuciamento, a polarización da concentración (onde os solutos se acumulan na superficie da membrana,

formando un gradiente de concentración) aínda pode ocorrer. Non obstante, o fluxo tanxencial axuda a mitigar este efecto ata certo punto.

4.) Vantaxes:

* Vida útil prolongada da membrana:Debido á redución do ensuciamento, as membranas utilizadas en TFF adoitan ter unha vida útil máis longa en comparación coas utilizadas na filtración sen saída.

* Altas taxas de recuperación:TFF permite altas taxas de recuperación de solutos ou partículas obxectivo de correntes de alimentación diluídas.

* Versatilidade:O proceso é axeitado para unha ampla gama de aplicacións, desde a concentración de solucións de proteínas en biofarmacia ata a purificación de auga.

* Funcionamento continuo:Os sistemas TFF pódense operar continuamente, polo que son idóneos para operacións a escala industrial.

5.) Limitacións:

* Complexidade:Os sistemas TFF poden ser máis complexos que os sistemas de filtración sen saída debido á necesidade de bombas e recirculación.

*Custo:Os equipos e membranas para TFF poden ser máis caros que os de métodos de filtración máis sinxelos.

* Consumo de enerxía:As bombas de recirculación poden consumir unha cantidade importante de enerxía, especialmente en operacións a gran escala.

En resumo, a filtración de fluxo cruzado ou tanxencial (TFF) é unha técnica de filtración especializada que utiliza un fluxo tanxencial para mitigar o ensuciamento das membranas. Aínda que ofrece moitas vantaxes en termos de eficiencia e redución de ensuciamento, tamén require unha configuración máis complexa e pode ter custos operativos máis elevados. É especialmente valioso en escenarios nos que os métodos de filtración estándar poden levar rapidamente a ensuciamento da membrana ou nos que se necesitan altas taxas de recuperación.

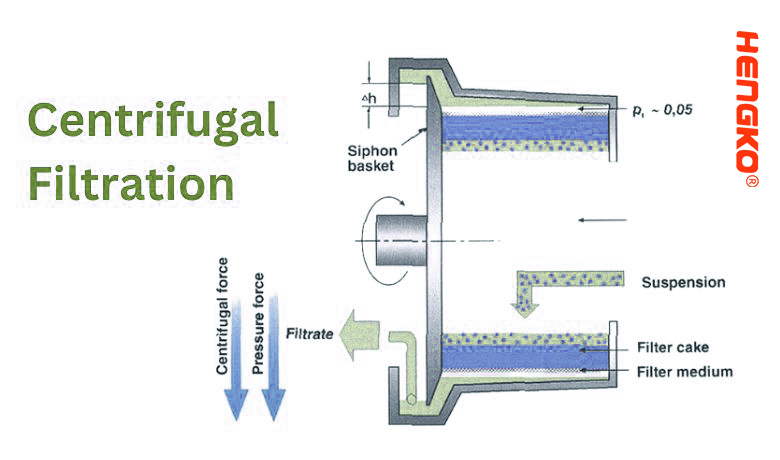

10. Filtración centrífuga:

A filtración centrífuga utiliza os principios da forza centrífuga para separar partículas dun líquido. Neste proceso, unha mestura faise xirar a altas velocidades, facendo que as partículas máis densas migren cara ao exterior, mentres que o fluído máis lixeiro (ou as partículas menos densas) permanece cara ao centro. O proceso de filtración ocorre normalmente nunha centrífuga, que é un dispositivo deseñado para xirar mesturas e separalas en función das diferenzas de densidade.

1.) Mecanismo:

* Separación de densidade:Cando a centrífuga funciona, as partículas ou substancias máis densas son forzadas cara ao exterior

perímetro da cámara centrífuga ou do rotor debido á forza centrífuga.

* Medio de filtro:Algúns dispositivos de filtración centrífuga incorporan un medio filtrante ou malla. A forza centrífuga

empuxa o fluído a través do filtro, mentres que as partículas quedan detrás.

2.) Procedemento:

* Cargando:A mostra ou mestura cárgase nos tubos ou compartimentos da centrífuga.

* Centrifugación:A centrífuga actívase e a mostra xira a unha velocidade e unha duración predeterminadas.

* Recuperación:Despois da centrifugación, os compoñentes separados atópanse normalmente en diferentes capas ou zonas dentro do tubo da centrífuga. O sedimento ou gránulos máis denso atópase no fondo, mentres que o sobrenadante (o líquido claro sobre o sedimento) pódese decantar ou pipetear facilmente.

3.) Puntos clave:

* Tipos de rotor:Existen diferentes tipos de rotores, como rotores de ángulo fixo e de balde oscilante, que atenden a diferentes necesidades de separación.

* Forza centrífuga relativa (RCF):Esta é unha medida da forza exercida sobre a mostra durante a centrifugación e adoita ser máis relevante que simplemente indicar as revolucións por minuto (RPM). O RCF depende do raio do rotor e da velocidade da centrífuga.

4.) Vantaxes:

* Separación rápida:A filtración centrífuga pode ser moito máis rápida que os métodos de separación baseados na gravidade.

* Versatilidade:O método é axeitado para unha ampla gama de tamaños de partículas e densidades. Axustando a velocidade e o tempo de centrifugación pódense conseguir diferentes tipos de separacións.

* Escalabilidade:As centrífugas teñen varios tamaños, desde microcentrífugas usadas en laboratorios para pequenas mostras ata grandes centrífugas industriais para procesamento a granel.

5.) Limitacións:

* Costo do equipamento:As centrifugadoras de alta velocidade ou ultracentrífugas, especialmente as utilizadas para tarefas especializadas, poden ser caras.

* Atención operativa:As centrífugas necesitan un coidado equilibrado e un mantemento regular para funcionar con seguridade e eficiencia.

* Integridade da mostra:As forzas centrífugas extremadamente altas poden alterar ou danar mostras biolóxicas sensibles.

En resumo, a filtración centrífuga é unha técnica poderosa que separa substancias en función das súas diferenzas de densidade baixo a influencia da forza centrífuga. É amplamente utilizado en varias industrias e ámbitos de investigación, desde a purificación de proteínas nun laboratorio de biotecnoloxía ata a separación de compoñentes do leite na industria láctea. O correcto funcionamento e comprensión do equipo son fundamentais para conseguir a separación desexada e manter a integridade da mostra.

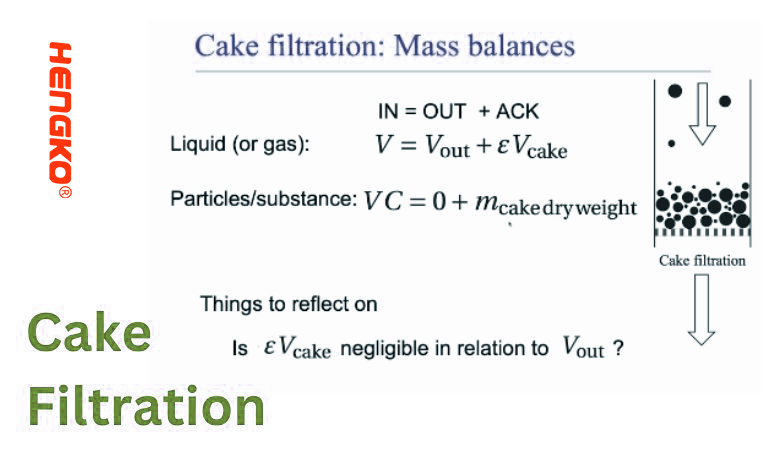

11. Filtración de bolo:

A filtración de bolo é un proceso de filtración no que se forma unha "torta" ou capa sólida na superficie do medio filtrante. Esta torta, que está formada polas partículas acumuladas da suspensión, convértese na capa filtrante primaria, mellorando a miúdo a eficiencia da separación mentres continúa o proceso.

1.) Mecanismo:

* Acumulación de partículas:A medida que o fluído (ou suspensión) pasa polo medio filtrante, as partículas sólidas quedan atrapadas e comezan a acumularse na superficie do filtro.

* Formación do bolo:Co paso do tempo, estas partículas atrapadas forman unha capa ou "bolo" no filtro. Este bolo actúa como medio filtrante secundario, e a súa porosidade e estrutura inflúen na taxa de filtración e na eficiencia.

* Afondamento do bolo:A medida que continúa o proceso de filtración, o bolo engrosa, o que pode diminuír a taxa de filtración debido ao aumento da resistencia.

2.) Procedemento:

* Configuración:O medio filtrante (pode ser un pano, unha pantalla ou outro material poroso) está instalado nun soporte ou marco axeitado.

* Filtración:A suspensión pásase sobre ou a través do medio filtrante. As partículas comezan a acumularse na superficie, formando o bolo.

* Eliminación de bolo:Unha vez que se completa o proceso de filtración ou cando o bolo se fai demasiado espeso, o que dificulta o fluxo, pódese eliminar ou raspar o bolo e reiniciar o proceso de filtración.

3.) Puntos clave:

* Presión e taxa:A taxa de filtración pode verse influenciada pola diferenza de presión a través do filtro. A medida que o bolo se espese, pode ser necesaria unha maior diferenza de presión para manter o fluxo.

* Compresibilidade:Algúns bolos poden ser comprimibles, o que significa que a súa estrutura e porosidade cambian baixo presión. Isto pode afectar á taxa de filtración e á eficiencia.

4.) Vantaxes:

* Mellora da eficiencia:O propio bolo adoita proporcionar unha filtración máis fina que o medio filtrante inicial, capturando partículas máis pequenas.

* Demarcación clara:A torta sólida a miúdo pódese separar facilmente do medio filtrante, simplificando a recuperación do sólido filtrado.

Versatilidade:A filtración de bolo pode xestionar unha ampla gama de tamaños de partículas e concentracións.

5.) Limitacións:

* Redución do caudal:A medida que o bolo faise máis espeso, o caudal normalmente redúcese debido ao aumento da resistencia.

* Obstrución e cegamento:Se o bolo se fai demasiado espeso ou se as partículas penetran profundamente no medio filtrante, pode provocar a obstrucción ou o cegamento do filtro.

* Limpeza frecuente:Nalgúns casos, especialmente coa acumulación rápida de bolo, o filtro pode necesitar unha limpeza frecuente ou a eliminación do bolo, o que pode interromper os procesos continuos.

En resumo, a filtración de bolo é un método de filtración común no que as partículas acumuladas forman un "bolo" que axuda no proceso de filtración. A natureza do bolo - a súa porosidade, grosor e compresibilidade - xoga un papel crucial na eficiencia e na taxa de filtración. A comprensión e xestión adecuadas da formación de bolo son vitais para un rendemento óptimo nos procesos de filtración de bolo. Este método é amplamente utilizado en varias industrias, incluíndo química, farmacéutica e procesamento de alimentos.

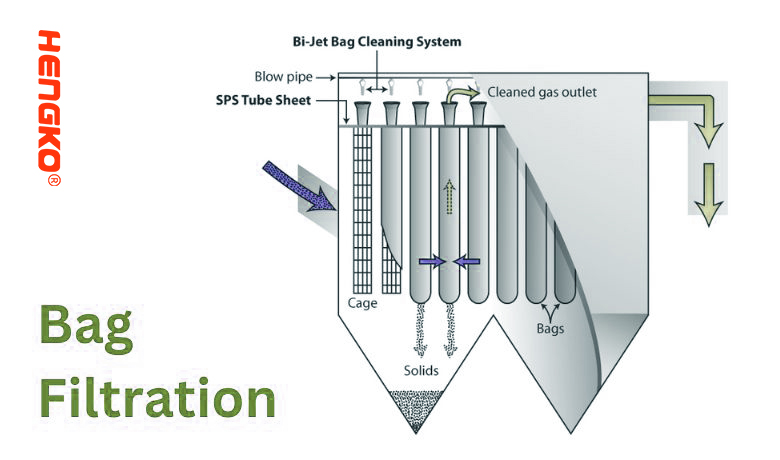

12. Filtración de bolsas:

A filtración de bolsas, como o nome indica, utiliza unha bolsa de tecido ou feltro como medio filtrante. O fluído a filtrar diríxese a través da bolsa, que capta os contaminantes. Os filtros de bolsa poden variar en tamaño e deseño, polo que son versátiles para diferentes aplicacións, desde operacións a pequena escala ata procesos industriais.

1.) Mecanismo:

* Retención de partículas:O fluído flúe do interior ao exterior da bolsa (ou nalgúns deseños, de fóra a dentro). As partículas máis grandes que o tamaño dos poros da bolsa quedan atrapadas dentro da bolsa, mentres o fluído limpo pasa.

* Acumulación:A medida que se capturan máis e máis partículas, fórmase unha capa destas na superficie interna da bolsa que, á súa vez, pode actuar como unha capa de filtración adicional, capturando partículas aínda máis finas.

2.) Procedemento:

* Instalación:A bolsa de filtro colócase dentro dunha carcasa de filtro de bolsa, que dirixe o fluxo de fluído a través da bolsa.

* Filtración:Cando o fluído atravesa a bolsa, os contaminantes quedan atrapados no interior.

* Substitución da bolsa:Co paso do tempo, a medida que a bolsa se carga de partículas, a caída de presión a través do filtro aumentará, indicando a necesidade de cambiar a bolsa. Unha vez que a bolsa está saturada ou a caída de presión é demasiado alta, a bolsa pode ser eliminada, descartada (ou limpada, se é reutilizable) e substituída por outra nova.

3.) Puntos clave:

*Material:As bolsas pódense fabricar con diversos materiais como poliéster, polipropileno, nailon e outros, dependendo da aplicación e do tipo de fluído que se filtra.

* Clasificación de micras:As bolsas teñen varios tamaños de poros ou clasificacións de micras para satisfacer diferentes requisitos de filtración.

*Configuracións:Os filtros de bolsa poden ser sistemas de bolsas simples ou múltiples, dependendo do volume e da taxa de filtración necesarios.

4.) Vantaxes:

* Rentable:Os sistemas de filtración de bolsas adoitan ser menos caros que outros tipos de filtración, como os filtros de cartucho.

* Facilidade de operación:Cambiar unha bolsa de filtro é xeralmente sinxelo, polo que o mantemento é relativamente sinxelo.

* Versatilidade:Pódense utilizar para unha ampla gama de aplicacións, desde o tratamento de auga ata o procesamento químico.

* Caudal alto:Debido ao seu deseño, os filtros de bolsa poden soportar caudais relativamente altos.

5.) Limitacións:

* Rango de filtración limitado:Aínda que os filtros de bolsa poden atrapar unha gran variedade de tamaños de partículas, poden non ser tan eficaces como os filtros de membrana ou cartuchos para partículas moi finas.

* Xeración de residuos:A menos que as bolsas sexan reutilizables, as bolsas gastadas poden xerar residuos.

* Risco de derivación:Se non está selado correctamente, existe a posibilidade de que algún fluído poida evitar a bolsa, o que provoca unha filtración menos eficaz.

En resumo, a filtración por bolsa é un método de filtración de uso común e versátil. Coa súa facilidade de uso e a súa rendibilidade, é unha opción popular para moitos requisitos de filtración de medio a groso. A selección adecuada do material da bolsa e a clasificación de micras, así como o mantemento regular, son fundamentais para conseguir o mellor rendemento de filtración.

Como elixir os produtos correctos das técnicas de filtración para o sistema de filtración?

Elixir os produtos de filtración adecuados é fundamental para garantir a eficiencia e a lonxevidade do seu sistema de filtración. Varios factores entran en xogo e o proceso de selección ás veces pode ser complicado. A continuación móstranse os pasos e consideracións para guialo na elección informada:

1. Definir o obxectivo:

* Obxecto: Determinar o obxectivo principal da filtración. É para protexer equipos sensibles, producir un produto de alta pureza, eliminar contaminantes específicos ou algún outro obxectivo?

* Pureza desexada: Comprender o nivel de pureza desexado do filtrado. Por exemplo, a auga potable ten requisitos de pureza diferentes aos da auga ultrapura utilizada na fabricación de semicondutores.

2. Analiza a fonte:

* Tipo de contaminante: determine a natureza dos contaminantes: son orgánicos, inorgánicos, biolóxicos ou unha mestura?

* Tamaño das partículas: Mide ou estima o tamaño das partículas que se van eliminar. Isto guiará a selección do tamaño dos poros ou da clasificación de micras.

* Concentración: Comprender a concentración de contaminantes. As altas concentracións poden necesitar pasos previos á filtración.

3. Considere os parámetros operacionais:

* Caudal: determine o caudal ou caudal desexado. Algúns filtros destacan a altas taxas de fluxo mentres que outros poden atascarse rapidamente.

* Temperatura e presión: asegúrese de que o produto de filtración poida soportar a temperatura e a presión operativas.

* Compatibilidade química: asegúrese de que o material do filtro sexa compatible cos produtos químicos ou disolventes do fluído, especialmente a temperaturas elevadas.

4. Factor nas consideracións económicas:

* Custo inicial: considere o custo inicial do sistema de filtración e se encaixa no seu orzamento.

* Custo operativo: Factorizar o custo da enerxía, substitución dos filtros, limpeza e mantemento.

* Vida útil: considere a vida útil esperada do produto de filtración e dos seus compoñentes. Algúns materiais poden ter un custo inicial máis elevado pero unha vida útil máis longa.

5. Avaliar tecnoloxías de filtración:

* Mecanismo de filtración: dependendo dos contaminantes e da pureza desexada, decida se é máis apropiado a filtración superficial, a filtración en profundidade ou a filtración por membrana.

* Filtro medio: elixe entre opcións como filtros de cartucho, filtros de bolsa, filtros cerámicos, etc., en función da aplicación e doutros factores.

* Reutilizable vs. Desbotable: Decida se un filtro reutilizable ou desbotable se adapta á aplicación. Os filtros reutilizables poden ser máis económicos a longo prazo, pero requiren unha limpeza regular.

6. Integración do sistema:

* Compatibilidade cos sistemas existentes: asegúrese de que o produto de filtración se poida integrar perfectamente cos equipos ou infraestruturas existentes.

* Escalabilidade: se existe a posibilidade de ampliar as operacións no futuro, elixe un sistema que poida xestionar unha maior capacidade ou sexa modular.

7. Consideracións ambientais e de seguridade:

* Xeración de residuos: considerar o impacto ambiental do sistema de filtración, especialmente en canto á xeración e eliminación de residuos.

* Seguridade: asegúrese de que o sistema cumpra os estándares de seguridade, especialmente se se trata de produtos químicos perigosos.

8. Reputación do provedor:

Investiga potenciais provedores ou fabricantes. Considere a súa reputación, as súas recensións, o seu rendemento pasado e o seu apoio posvenda.

9. Mantemento e soporte:

* Coñecer os requisitos de mantemento do sistema.

* Considere a dispoñibilidade de pezas de recambio e o soporte do provedor para o mantemento e a resolución de problemas.

10. Probas piloto:

Se é posible, realice probas piloto cunha versión máis pequena do sistema de filtración ou cunha unidade de proba do vendedor. Esta proba do mundo real pode proporcionar información valiosa sobre o rendemento do sistema.

En resumo, a elección dos produtos de filtración axeitados require unha avaliación completa das características da alimentación, os parámetros operativos, os factores económicos e as consideracións de integración do sistema. Asegúrese sempre de que se aborden os problemas de seguridade e ambientais e apóiase nas probas piloto sempre que sexa posible para validar as opcións.

¿Buscas unha solución de filtración fiable?

O teu proxecto de filtración merece o mellor e HENGKO está aquí para ofrecer iso. Con anos de experiencia e unha reputación de excelencia, HENGKO ofrece solucións de filtración a medida para satisfacer as súas necesidades únicas.

Por que escoller HENGKO?

* Tecnoloxía de punta

* Solucións personalizadas para diversas aplicacións

* Confiado polos líderes da industria en todo o mundo

* Comprometidos coa sustentabilidade e a eficiencia

* Non comprometa a calidade. Deixa que HENGKO sexa a solución aos teus retos de filtración.

Contacta con HENGKO hoxe!

Asegura o éxito do teu proxecto de filtración. Aproveita a experiencia de HENGKO agora!

[Prema como segue para contactar con HENGKO]

Envíanos a túa mensaxe:

Hora de publicación: 25-Ago-2023