Como sabemos ata agora, a tecnoloxía de filtración xoga un papel crucial en innumerables aspectos das nosas vidas e industria.

afectando todo, desde o aire que respiramos ata a auga que bebemos e os produtos que utilizamos. É un proceso

que separa as partículas en suspensión dun fluído (gas ou líquido) pasándoo por unha barreira porosa chamada filtro.

A filtración é vital por varias razóns:

* Purificación:

Eliminar contaminantes de líquidos e gases, facéndoos seguros para o seu consumo ou uso en diversos procesos.

* Protección:

Evitando a entrada de partículas nocivas en equipos e sistemas sensibles, garantindo o seu correcto funcionamento

e alargando a súa vida útil.

* Protección ambiental:

Eliminar contaminantes do aire e da auga, contribuíndo a uns ambientes máis limpos.

* Recuperación de recursos:

Separando materiais valiosos dos fluídos, posibilitando a súa reutilización e reducindo os residuos.

* Calidade do produto:

Garantir que os produtos cumpran os estándares de pureza e claridade desexados.

No ámbito da tecnoloxía de filtración, o noso foco principal céntrase

dous medios distintos:Gas e líquido.

Non obstante, é fundamental recoñecer que non todos os gases e líquidos son iguais e, como tal, requiren

métodos de filtraciónpara garantir unha pureza e calidade óptimas. Este enfoque personalizado é clave para obter o mellor

posible gas ou líquido para o posteriorprocesos de fabricación.

Coñecendo e implementando técnicas de filtración específicas para diferentes tipos de gases e líquidos,

podemos significativamentemellorar a eficiencia e eficacia dos nosos esforzos de fabricación.

Filtración de gas

A filtración de gas é o proceso de eliminación de partículas e contaminantes non desexados dunha corrente de gas. Toca

un papel vital en varias aplicacións como a purificación de aire, o procesamento de gas industrial e a protección de sensibles

equipos. Estes son algúns dos principais tipos de tecnoloxías de filtración de gas:

1. Filtros mecánicos:

Estes filtros capturan partículas en función do seu tamaño. Normalmente usan unha malla ou membrana con poros que

son máis pequenas que as partículas que se van eliminar. Cando o gas pasa polo filtro, as partículas quedan atrapadas

na superficie da membrana.

Tipos de filtros mecánicos:

* Filtros de profundidade:

Estes teñen unha estrutura grosa e fibrosa que atrapa partículas dentro das súas capas.

Son eficaces para eliminar partículas máis grandes pero poden ter unha alta caída de presión.

* Filtros de membrana:

Estes teñen unha membrana delgada e porosa que permite que as moléculas de gas pasen ao mesmo tempo que reteñen partículas máis grandes.

Normalmente son máis eficientes que os filtros de profundidade e teñen unha menor caída de presión.

2. Filtros de adsorción:

Estes filtros usan materiais como o carbón activado para atrapar moléculas. O material adsorbente ten un gran

superficie con poros que atraen e manteñen moléculas de gas. Cando o gas pasa polo filtro,

as moléculas non desexadas son adsorbidas na superficie do adsorbente.

Tipos de filtros de adsorción:

* Filtros de carbón activado:

Estes son os tipos máis comúns de filtro de adsorción. O carbón activado é a

material altamente poroso que pode absorber unha ampla gama de gases.

* Filtros de criba molecular:

Estes usan materiais de zeolita para adsorber selectivamente moléculas específicas.

3. Filtros químicos:

Estes filtros empregan materiais reactivos para neutralizar gases nocivos. A reacción química converte o

gas nocivo nun produto inofensivo que pode ser liberado ou eliminado con seguridade.

Tipos de filtros químicos:

* Filtros depuradores: Estes utilizan unha solución líquida para absorber e reaccionar co gas non desexado.

* Filtros de quimisorción: empregan materiais sólidos para reaccionar e eliminar o gas non desexado.

Aplicacións da filtración de gases:

* Purificación de aire:

Eliminación de po, alérxenos e contaminantes do aire interior e exterior.

* Procesamento industrial de gas:

Separando as impurezas do petróleo e do gas para producir combustibles limpos.

* Protección de equipos sensibles:

Evitando a entrada de partículas nocivas en equipos sensibles.

* Aplicacións médicas:

Subministración de aire limpo para procedementos médicos.

* Protección ambiental:

Eliminación de contaminantes das emisións industriais.

A elección da tecnoloxía de filtración de gas axeitada depende de varios factores, incluíndo:

* O tamaño e tipo de partículas que se van eliminar

* O nivel de pureza desexado

* O caudal do gas

* O custo e a complexidade do proceso

É importante consultar cun especialista en filtración cualificado para determinar o mellor tipo de filtro para o teu

necesidades específicas.

Filtración de líquidos

A filtración de líquidos é o proceso de eliminación de partículas non desexadas e contaminantes dun fluxo líquido.

É esencial para varias aplicacións, incluíndo tratamento de auga, procesamento químico e alimentos e

produción de bebidas. Estes son algúns dos principais tipos de tecnoloxías de filtración de líquidos:

1. Filtros de superficie:

Estes filtros atrapan partículas na superficie do medio filtrante. Normalmente usan unha malla ou pantalla con

poros que son máis pequenos que as partículas que se van eliminar. A medida que o líquido pasa polo filtro, as partículas

están atrapados na superficie da pantalla.

Tipos de filtros de superficie:

* Filtros de pantalla:

Estes son o tipo máis sinxelo de filtro de superficie. Están feitos dunha malla metálica con aberturas

que son o suficientemente grandes como para permitir o paso do líquido pero o suficientemente pequenos para atrapar partículas grandes.

* Filtros de cartucho:

Estes conteñen medios de filtro plisados feitos de papel, tea ou outros materiais.

Están dispoñibles nunha variedade de tamaños de poros para eliminar diferentes tamaños de partículas.

2. Filtros de profundidade:

Estes filtros capturan partículas dentro da matriz do material filtrante. Están feitos normalmente de grosor,

materiais fibrosos que atrapan partículas dentro das súas capas. Os filtros de profundidade son eficaces para eliminar pequenos

partículas pero pode ter unha gran caída de presión.

Tipos de filtros de profundidade:

* Filtros de profundidade:Estes están feitos de materiais como celulosa, fibras de vidro ou fibras sintéticas.

Son eficaces para eliminar unha ampla gama de tamaños de partículas, incluíndo bacterias e virus.

* Filtros de feridas:Estes fanse enrolando un material fibroso arredor dun núcleo.

Están dispoñibles nunha variedade de tamaños e tamaños de poros.

3. Filtros de membrana:

Estes filtros usan membranas finas con tamaños de poros específicos para permitir só moléculas máis pequenas que os poros

para pasar. Son eficaces para eliminar partículas moi pequenas, incluíndo bacterias, virus,

e moléculas disoltas.

Tipos de filtros de membrana:

* Microfiltración:

tamaños de poros de 0,1 a 10 micras e úsanse para eliminar bacterias, parasitos e outras partículas grandes.

* Ultrafiltración:

tamaños de poros de 0,01 a 0,1 micras e úsanse para eliminar virus, proteínas e outras partículas máis pequenas.

* Nanofiltración:

tamaños de poros de 0,001 a 0,01 micras e úsanse para eliminar moléculas disoltas como sales e azucres.

* Osmose inversa:

os tamaños de poros máis pequenos de todos os filtros de membrana (0,0001 micras) e úsanse para eliminar case

todas as moléculas disoltas da auga.

Aplicacións da filtración de líquidos:

* Tratamento da auga:

Eliminación de impurezas da auga potable, tratamento de augas residuais.

* Procesamento químico:

Separación de reactivos, produtos e catalizadores durante as reaccións químicas.

* Industria de alimentos e bebidas:

Clarificar e purificar bebidas, eliminando sólidos dos aceites,e separando compoñentes

no procesado de alimentos.

* Produción farmacéutica:

Medicamentos esterilizantes e produtos biolóxicos purificadores.

* Procesamento de petróleo e gas:

Separar a auga e outras impurezas do petróleo e do gas.

A elección da tecnoloxía de filtración de líquidos adecuada depende de varios factores, incluíndo:

* O tamaño e tipo de partículas que se van eliminar

* O nivel de pureza desexado

* O caudal do líquido

* A compatibilidade química do líquido e do material filtrante

* O custo e a complexidade do proceso

Polo tanto, é importante consultar cun especialista en filtración cualificado para determinar o mellor tipo de filtro para o seu

necesidades específicas.

Filtración de Gases Especiais e Líquidos Especiais

A filtración de gases e líquidos especiais presenta desafíos únicos debido ás súas propiedades perigosas,

requisitos de alta pureza ou composicións complexas. Aquí tes un desglose dos retos e

solucións implicadas:

Retos:

* Gases e líquidos corrosivos ou reactivos:

Estes poden danar os materiais de filtro tradicionais, que requiren materiais especializados como Hastelloy ou PTFE.

* Requisitos de alta pureza:

En industrias como a farmacéutica e os semicondutores, incluso as impurezas poden rastrexar significativamente

impacto na calidade do produto.

Conseguir e manter niveis de pureza tan altos require métodos de filtración rigorosos.

* Composicións complexas:

Algúns fluídos teñen varios compoñentes con diferentes tamaños e propiedades,

facendo máis complexas a separación e a filtración.

Solucións:

*Materiais especializados:

Filtros feitos de materiais resistentes á corrosión como aliaxes metálicas, polímeros como PTFE (teflón) ou cerámica

pode soportar produtos químicos agresivos e ambientes agresivos.

* Métodos de filtración rigorosos:

Técnicas como a filtración en varias etapas, a ultrafiltración e a nanofiltración poden acadar altos niveis de pureza

eliminando ata as partículas máis pequenas e contaminantes.

* Deseños de filtros avanzados:

Os filtros de membrana con tamaños de poros precisos ou cartuchos especialmente deseñados pódense eliminar selectivamente

compoñentes específicos en función do seu tamaño e propiedades.

* Control e seguimento de procesos:

O seguimento en tempo real da presión, o caudal e os niveis de pureza axuda a garantir un rendemento óptimo e

intervención oportuna en caso de desviacións.

* Adsorción e filtración química:

Nos casos en que se precisa separación complexa, técnicas adicionais como adsorción con activado

Pódense empregar filtros de carbón ou químicos para eliminar contaminantes específicos.

Tecnoloxías avanzadas de filtración:

* Cromatografía de gases:

Separa e identifica compoñentes volátiles en mesturas de gases mediante unha columna chea dun material adsorbente especial.

* Cromatografía líquida de alto rendemento (HPLC):

Utiliza alta presión para separar compoñentes en líquidos en función das súas interaccións cunha fase estacionaria.

* Destilación por membrana:

Usa membranas para separar compoñentes en función da súa volatilidade, o que permite a separación eficiente enerxética de líquidos de alta pureza.

* Precipitación electrostática:

Emprega un campo eléctrico para cargar partículas, atraéndoas ás placas colectoras e eliminándoas efectivamente da corrente de gas.

Exemplos de gases e líquidos especiais:

* Ácido fluorhídrico:

Altamente corrosivo, require filtros de PTFE especializados.

* Produtos químicos do proceso de semicondutores:

Requírese unha pureza extremadamente alta, polo que é necesario unha filtración en varias etapas cunha supervisión rigorosa.

* Biofarmacéuticos:

Sensible ás impurezas e require filtros especializados para a súa purificación.

* Gases tóxicos:

Necesitan filtros e procedementos de manipulación especializados para garantir a seguridade.

Importancia:

Filtrar eficazmente gases e líquidos especiais é fundamental para garantir a seguridade, a calidade e o rendemento

de diversos procesos entre industrias. A filtración inadecuada pode provocar contaminación do produto,

danos no equipamento, riscos de seguridade e riscos ambientais.

Filtración de gases a alta temperatura e alta presión

A filtración de gas a alta temperatura e alta presión (HTHP) presenta desafíos únicos debido ao extremo

condicións que requiren un deseño especializado e consideracións materiais.

Aquí tes un desglose dos aspectos clave:

Consideracións de deseño:

* Resistencia á presión:

As carcasas e elementos do filtro deben soportar unha presión importante sen deformación nin rotura.

* Tolerancia de temperatura:

Os materiais deben manter a súa resistencia e integridade a altas temperaturas sen fundirse nin degradarse.

* Resistencia á corrosión:

Os compoñentes do filtro deben ser resistentes á corrosión do gas específico que se está a filtrar.

* Eficiencia do fluxo:

O deseño debe minimizar a caída de presión mantendo unha alta eficiencia de filtración.

* Limpeza e rexeneración:

Algúns filtros requiren limpeza ou rexeneración para manter o rendemento, e o deseño debería acomodar estes procesos.

Consideracións materiais:

* Aliaxes metálicas:

O aceiro inoxidable, o Hastelloy e o Inconel son opcións comúns debido á súa alta resistencia, resistencia á temperatura e á corrosión.

* Cerámica:

A alúmina, o circonio e o carburo de silicio son ideais para temperaturas extremadamente altas e ofrecen unha excelente resistencia química.

* Fibras de vidro:

As fibras de vidro de borosilicato ofrecen unha alta resistencia á temperatura e unha boa eficiencia de filtración.

* Polímeros especiais:

O PTFE e outros polímeros de alto rendemento pódense usar para aplicacións específicas que requiren resistencia química e flexibilidade.

Innovacións tecnolóxicas:

Xurdiron varias tecnoloxías innovadoras para abordar os desafíos da filtración de gas HTHP:

* Elementos filtrantes cerámicos:

Estes ofrecen resistencia a altas temperaturas (ata 1800 °C) e pódense deseñarse con tamaños de poros específicos

para conseguir o rendemento de filtración desexado.

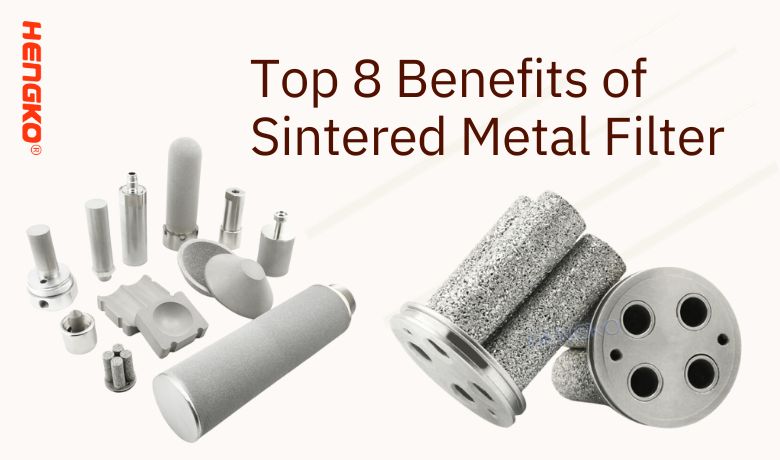

* Filtros metálicos sinterizados:

Feitos de po de metal poroso, estes filtros ofrecen alta resistencia, boa resistencia á temperatura,

e pódese limpar e rexenerar de forma eficiente.

* Filtros autolimpadores:

Estes incorporan mecanismos como pulso de volta ou fluxo inverso para eliminar automaticamente o acumulado

contaminantes, reducindo os requisitos de mantemento.

* Filtros de membrana:

Pódense usar membranas resistentes a altas temperaturas con tamaños de poros precisos para unha alta eficiencia

filtración de compoñentes específicos de gas.

Exemplos de filtros HTHP:

- Filtros metálicos sinterizados:

- Elementos filtrantes cerámicos:

- Filtros de membrana de alta temperatura:

Aplicacións:

A filtración de gas HTHP é crucial en varias industrias:

* Xeración de enerxía:

Eliminación de partículas do aire de entrada da turbina de gas para protexer as turbinas e mellorar a eficiencia.

* Procesamento químico:

Filtrar gases e vapores quentes en reaccións químicas para eliminar impurezas e garantir a calidade do produto.

* Industria petroquímica:

Separación de compoñentes en correntes de gas das operacións de refino e procesamento.

* Industria siderúrxica e metalúrxica:

Filtrar os gases de combustión quentes dos fornos e incineradores para controlar a contaminación atmosférica.

* Aeroespacial:

Protexer os equipos sensibles do po e dos contaminantes en ambientes de alta temperatura.

Conclusión:

A filtración de gases a alta temperatura e alta presión require un deseño e selección coidadosos

materiais para garantir un funcionamento seguro e eficiente.

Ao comprender os retos e utilizar tecnoloxías avanzadas, as industrias poden efectivamente

filtrar gases HTHP para varias aplicacións,contribuíndo a mellorar o rendemento, ambiental

protección e seguridade operativa.

Filtración de líquidos a alta temperatura e alta presión

Os líquidos de alta temperatura e alta presión (HTHP) presentan desafíos únicos para a filtración debido a

as condicións extremas que poden afectar significativamente o proceso.

Aquí tes un desglose das principais dificultades e solucións:

Retos:

* Cambios de viscosidade:

A medida que aumenta a temperatura, a viscosidade dos líquidos diminúe, facilitando algúns contaminantes

para pasar polo filtro.

* Expansión térmica:

Tanto o líquido como os compoñentes do filtro se expanden a diferentes velocidades debido aos cambios de temperatura, potencialmente

afectando o rendemento da filtración e provocando fugas.

* Efectos da presión:

A alta presión pode compactar o medio filtrante, reducindo a súa porosidade e eficiencia de filtración. Ademais,

pode causar tensión na carcasa do filtro e nas juntas, o que provoca posibles fallos.

* Compatibilidade química:

As altas temperaturas e presións poden aumentar a reactividade química do líquido, requirindo especial

materiais para o filtro para garantir a súa integridade e evitar a contaminación.

* Corrosión:

A combinación de alta temperatura, presión e líquidos potencialmente corrosivos pode acelerar a corrosión

dos compoñentes do filtro, reducindo a súa vida útil e comprometendo o seu rendemento.

Solucións e técnicas:

Para superar estes desafíos, empréganse varias solucións e técnicas na filtración de líquidos HTHP:

* Medios filtrantes especializados:

Materiais resistentes ás altas temperaturas como malla de aceiro inoxidable, po de metal sinterizado e cerámica

As fibras utilízanse para soportar condicións extremas.

* Filtración multietapa:

A implementación de varios filtros con diferentes tamaños de poros pode abordar varios tamaños de partículas e lograr

alta eficiencia global.

* Control de temperatura:

Manter unha temperatura estable durante todo o proceso de filtración axuda a mitigar os efectos da térmica

expansión e cambios de viscosidade.

* Carcasas resistentes á presión:

As carcasas robustas feitas de materiais de alta resistencia como o aceiro inoxidable ou o titanio están deseñadas para

soportar a alta presión e evitar fugas.

* Selos resistentes a produtos químicos:

Empréganse selos especiais feitos de materiais como teflón ou vitón para garantir a compatibilidade co

líquido específico e evitar fugas incluso a altas temperaturas e presións.

* Filtros autolimpadores:

Estes incorporan mecanismos como pulso inverso ou fluxo inverso para eliminar os contaminantes acumulados

automaticamente, reducindo os requisitos de mantemento e garantindo un rendemento consistente.

Exemplos de filtros líquidos HTHP:

* Filtros metálicos sinterizados:

* Elementos filtrantes cerámicos:

* Filtros de malla metálica:

* Filtros de membrana de alta temperatura:

Aplicacións:

A filtración de líquidos HTHP xoga un papel vital en varias industrias:

* Procesamento químico:

Separación de compoñentes en reaccións químicas, filtración de sólidos e impurezas.

* Industria petroquímica:

Procesamento de petróleo cru e gas natural, filtrando os contaminantes antes do procesamento posterior.

* Xeración de enerxía:

Filtrar vapor e auga en caldeiras e turbinas para mellorar a eficiencia e evitar danos no equipamento.

* Industria siderúrxica e metalúrxica:

Filtrar metais fundidos e aliaxes para eliminar impurezas e acadar as propiedades desexadas.

* Industria de alimentos e bebidas:

Esterilizando líquidos e eliminando contaminantes para garantir a seguridade e calidade do produto.

Conclusión:

Filtrar líquidos de alta temperatura e alta presión require tecnoloxía especializada e coidado

consideración das condicións extremas implicadas. Ao aplicar as solucións e técnicas adecuadas,

A filtración HTHP pódese realizar de forma eficaz en varias industrias, garantindo a calidade, seguridade e seguridade do produto

eficiencia operativa.

E ao final, enumeramos algunhas necesidades especiais de gas e líquido para facer a filtración

Gases e líquidos especiais que precisan filtración na fabricación industrial

Gases especiais:

* Ácido fluorhídrico (HF):

Altamente corrosivo para a maioría dos materiais, que requiren filtros especializados feitos de teflón (PTFE) ou outros

polímeros resistentes.

* Silano (SiH4):

Altamente inflamable e pirofórico, requirindo procedementos especiais de manipulación e filtros deseñados para

operación segura.

* Cloro (Cl2):

Tóxico e corrosivo, requirindo materiais especiais como Hastelloy ou Inconel para filtros e equipos de manipulación.

* Amoníaco (NH3):

Tóxico e corrosivo, requirindo filtros de aceiro inoxidable ou outros materiais resistentes.

* Sulfuro de hidróxeno (H2S):

Altamente tóxico e inflamable, requirindo filtros especiais e precaucións de seguridade.

* Dióxido de xofre (SO2):

Corrosivo e tóxico, requirindo filtros de aceiro inoxidable ou outros materiais resistentes.

Líquidos especiais:

* Produtos químicos de alta pureza:

Emprégase en industrias farmacéuticas e de semicondutores, esixindo niveis de pureza extremadamente altos e

filtros especializados como filtros de membrana o sistemas de filtración de varias etapas.

* Biofarmacéuticos:

Sensible ás impurezas e require filtros especiais deseñados para a purificación e garantir a calidade do produto.

* Metais fundidos e aliaxes:

As altas temperaturas e o potencial de solidificación requiren filtros especializados feitos de materiais refractarios como

cerámicas ou aliaxes de alta temperatura.

* Sales fundidos:

Altamente corrosivo e require materiais especiais como Hastelloy ou Inconel para filtros e equipos de manipulación.

* Puríns e pastas:

A alta viscosidade e a natureza abrasiva requiren deseños e materiais de filtro específicos para garantir unha filtración eficiente

e evitar o atasco.

* Líquidos tóxicos e perigosos:

Requiren procedementos especiais de manipulación e filtros deseñados para evitar fugas e exposición a substancias nocivas.

Nota:

Esta non é unha lista exhaustiva e dependerá do tipo específico de gas ou líquido especial que requira filtración

proceso de fabricación industrial específico.

Tes un proxecto especial de filtración de gases ou líquidos?

HENGKO entende que cada desafío de filtración é único, especialmente cando se trata de manexar especial

gases e líquidos. A nosa experiencia na personalización de filtros para satisfacer necesidades específicas diferencianos no sector.

Se necesitas solucións de filtración especializadas, estamos aquí para axudar. Xa sexa para unha aplicación única

ou nun ambiente desafiante, o noso equipo está equipado para deseñar e fabricar filtros que cumpran os teus requisitos

requisitos exactos.

Non deixes que os desafíos de filtración te retarden. Póñase en contacto connosco para OEM (fabricante de equipos orixinais)

servizos adaptados ás necesidades específicas do seu proxecto.

Póñase en contacto connosco hoxe enka@hengko.com para comentar o teu proxecto e como podemos axudar a facer realidade as túas ideas.

Comprometémonos a ofrecer unha filtración personalizada de alta calidadesolucións que che axuden a conseguir resultados óptimos.

Hora de publicación: Dec-08-2023