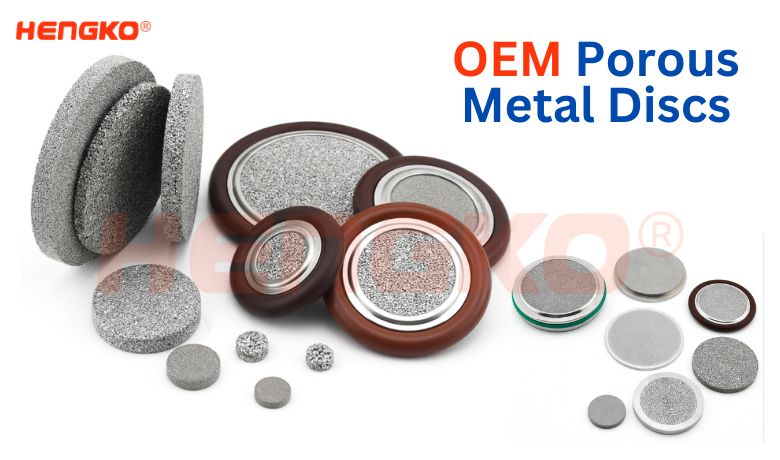

Os discos metálicos porosos, caracterizados pola súa estrutura de poros interconectados, xurdiron como un material revolucionario cun amplo espectro de aplicacións. Estes discos, elaborados a partir de varios metais, ofrecen unha combinación única de propiedades que os fan indispensables en diversas industrias. A súa importancia reside na súa capacidade para sobresaír na filtración, distribución de fluídos e difusión de gases, mantendo unha notable durabilidade e estabilidade en condicións extremas.

Discos de metal poroso: unha ollada á súa versatilidade

Os discos de metal poroso son fabricados mediante varias técnicas, incluíndo sinterización, gravado e electrospinning. Estes procesos permiten un control preciso sobre o tamaño e distribución dos poros, permitindo a personalización das propiedades do disco para adaptalas a aplicacións específicas. A porosidade, que oscila entre o 30% e o 90%, determina a permeabilidade do disco, influíndo na súa capacidade para filtrar ou distribuír fluídos e gases.

Análise comparativa: discos metálicos porosos fronte a materiais tradicionais

Para apreciar verdadeiramente a importancia dos discos de metal poroso, comparémolos cos materiais tradicionais utilizados en varias industrias.

Filtración

No ámbito da filtración, os discos metálicos porosos destacan pola súa eficiencia e durabilidade superiores. A súa complexa estrutura de poros atrapa os contaminantes cunha precisión notable, incluso a nivel submicrónico. Ademais, a súa resistencia á corrosión e ás altas temperaturas faino ideal para ambientes duros. En comparación cos filtros de papel ou de polímero, os discos metálicos porosos ofrecen unha vida útil significativamente máis longa e custos de mantemento reducidos.

Distribución de fluídos

Os discos metálicos porosos destacan en aplicacións de distribución de fluídos, garantindo un fluxo uniforme e evitando a canalización. A súa xeometría controlada de poros permite un control preciso sobre o caudal e a distribución da presión. Isto fai que sexan ideais para aplicacións no procesamento químico, farmacéutico e aeroespacial, onde a entrega de fluídos consistente é fundamental. Os materiais tradicionais, como placas perforadas ou mallas de arame, adoitan loitar por acadar o mesmo nivel de precisión e consistencia.

Difusión de gas

Os discos metálicos porosos xogan un papel fundamental nas aplicacións de difusión de gases, facilitando o intercambio eficiente de gases e promovendo reaccións químicas. A súa alta porosidade e a súa estrutura de poros interconectados minimizan a resistencia á difusión, permitindo que os gases penetren rapidamente polo disco. Isto fai que sexan compoñentes esenciais en pilas de combustible, baterías e sensores de gas, onde a eficiencia da difusión do gas é primordial. Os materiais tradicionais como a cerámica porosa ou as películas de polímero adoitan presentar menores permeabilidades aos gases e unha estabilidade limitada en condicións de alta presión ou temperatura.

Conclusión: discos metálicos porosos: un material do futuro

Discos metálicos porososestablecéronse firmemente como un material de importancia, revolucionando varias industrias coa súa combinación única de propiedades. As súas capacidades de filtración superiores, a excepcional distribución de fluídos e a eficiente difusión de gas fanos indispensables para unha ampla gama de aplicacións. A medida que a tecnoloxía avanza e xurden novas aplicacións, os discos metálicos porosos están preparados para desempeñar un papel aínda máis crucial na configuración do futuro da enxeñería e da fabricación.

1. Comprensión dos discos metálicos porosos

1.1 Descrición dos discos metálicos porosos

Os discos metálicos porosos son unha clase de materiais de enxeñería caracterizados pola súa rede de poros interconectados. Estes poros, que varían en tamaño de micrómetros a milímetros, permiten o paso controlado de fluídos e gases ao mesmo tempo que filtran eficazmente os contaminantes. Os discos de metal poroso adoitan fabricarse a partir de metais como aceiro inoxidable, bronce e níquel, que ofrecen unha combinación de resistencia, durabilidade e resistencia á corrosión.

1.2 Procesos de fabricación de discos metálicos porosos

Empréganse varias técnicas para fabricar discos metálicos porosos, cada unha coas súas propias vantaxes e limitacións. Os métodos de fabricación comúns inclúen:

1. Sinterización: A sinterización consiste en comprimir o po metálico na forma desexada e despois quentalo a unha temperatura inferior ao punto de fusión. Este proceso permite que as partículas metálicas se unan, creando unha estrutura porosa.

2. Gravado: o gravado consiste en eliminar selectivamente o material dun substrato metálico sólido para crear poros. Este método ofrece un control preciso sobre o tamaño e distribución dos poros.

3. Electrospinning: o electrospinning utiliza un campo eléctrico para extraer fibras finas dunha solución de polímero. Estas fibras pódense sinterizar ou unir entre si para formar un disco metálico poroso.

1.3 Vantaxes dos discos metálicos porosos

Discos metálicos porososofrecen varias vantaxes sobre os materiais tradicionais como papel, polímero ou filtros cerámicos:

1. Eficiencia de filtración superior: os discos metálicos porosos poden filtrar eficazmente os contaminantes en tamaños moi pequenos, ata niveis submicrónicos.

3. Reutilización e sustentabilidade: os discos de metal poroso pódense limpar e reutilizar varias veces, reducindo o impacto ambiental.

4. Versatilidade e personalización: os discos de metal poroso pódense personalizar en termos de tamaño de poro, porosidade e composición do material para adaptarse a aplicacións específicas.

5. Biocompatibilidade: certos discos metálicos porosos son biocompatibles, polo que son axeitados para aplicacións médicas e farmacéuticas.

2. Cantos tipos de discos metálicos porosos?

Os discos metálicos porosos clasifícanse segundo o seu tamaño de poro, porosidade e composición do material. Aquí tes algúns dos tipos máis comúns:

1. Discos metálicos porosos sinterizados:

Estes discos están feitos por sinterización de po metálico a alta temperatura.

Os discos resultantes teñen un tamaño de poro e unha distribución uniformes, o que os fai

ideal para aplicacións de filtración.

2. Discos metálicos porosos gravados:

Estes discos están feitos gravando un patrón nunha folla de metal sólida.

Este método permite un control preciso sobre o tamaño e a forma dos poros,

facéndoos axeitados para aplicacións onde se require alta precisión.

3. Discos de metal poroso electrospun:

Estes discos fanse electrospinning dunha solución de nanopartículas metálicas sobre un substrato.

Os discos resultantes teñen unha porosidade moi alta e unha estrutura de poros aleatorios, o que os fai axeitados

para aplicacións onde a difusión de gas é importante.

4. Discos metálicos porosos graduados:

Estes discos teñen un gradiente de tamaño de poro dende a superficie ata o interior.

Este gradiente permite unha filtración máis eficiente, xa que as partículas máis grandes quedan atrapadas

na superficie exterior e as partículas máis pequenas quedan atrapadas na superficie interna.

5. Discos metálicos porosos multicapa:

Estes discos fanse coa capa de varios discos de diferentes tamaños de poro.

Isto permite a creación de sistemas de filtración complexos que poden eliminar unha ampla

gama de contaminantes.

6. Discos metálicos porosos que absorben:

Estes discos están deseñados para absorber os fluídos nos poros.

Isto fai que sexan útiles para aplicacións nas que é importante

distribuír os fluídos uniformemente, como nas pilas de combustible e nas baterías.

7. Discos metálicos porosos para aplicacións biomédicas:

Estes discos están feitos de materiais biocompatibles, como o titanio e o aceiro inoxidable.

Utilízanse nunha variedade de aplicacións médicas, como implantes óseos e sistemas de administración de medicamentos.

3. Análise comparativa con filtro de disco tradicional

1. Rendemento

Os discos metálicos porosos ofrecen vantaxes significativas de rendemento sobre os materiais tradicionais en termos de durabilidade, eficiencia e funcionalidade.

| Característica | Discos metálicos porosos | Materiais Tradicionais |

|---|---|---|

| Durabilidade | Alto | Baixo |

| Eficiencia | Alto | Moderado |

| Funcionalidade | Alto | Moderado |

Os discos de metal poroso son incriblemente duradeiros e poden soportar ambientes duros, altas temperaturas e presións extremas. Isto fai que sexan ideais para aplicacións nas que os materiais tradicionais se degradarían ou fallarían rapidamente. Ademais, os discos metálicos porosos ofrecen unha eficiencia superior en termos de filtración, distribución de fluídos e difusión de gases. A súa complexa estrutura de poros permite un control preciso dos caudais e da distribución da presión, o que leva a mellorar o rendemento nunha ampla gama de aplicacións.

2. Rentabilidade

Aínda que os discos de metal poroso poden ter un custo inicial máis elevado en comparación cos materiais tradicionais, a súa rendibilidade a longo prazo adoita ser superior. A súa durabilidade e reutilización reducen a necesidade de substitucións frecuentes e os seus baixos requisitos de mantemento minimizan aínda máis os gastos operativos.

| Característica | Discos metálicos porosos | Materiais Tradicionais |

|---|---|---|

| Costo Inicial | Moderado | Baixo |

| Custo de mantemento | Baixo | Moderado |

| Aforro a longo prazo | Alto | Moderado |

Co paso do tempo, o aforro derivado da redución dos custos de mantemento e substitución pode superar o maior investimento inicial en discos metálicos porosos. Isto convérteos nunha solución rendible para aplicacións nas que a fiabilidade e o rendemento a longo prazo son críticos.

3.Impacto Ambiental

Os discos metálicos porosos ofrecen varias vantaxes ambientais sobre os materiais tradicionais. A súa durabilidade e reutilización reducen a xeración de residuos e a súa capacidade de reciclaxe minimiza aínda máis a súa pegada ambiental. Ademais, os discos metálicos porosos pódense usar para crear produtos máis sostibles, como pilas de combustible e baterías, que contribúan a un futuro máis verde.

| Característica | Discos metálicos porosos | Materiais Tradicionais |

|---|---|---|

| Sostibilidade | Alto | Baixo |

Os discos de metal poroso son unha opción de material sostible que pode axudar a reducir o impacto ambiental e promover unha economía máis circular. A súa durabilidade, reutilización e reciclabilidade convértenas nunha opción ambientalmente responsable para unha ampla gama de aplicacións.

En conclusión, os discos de metal poroso ofrecen unha combinación convincente de rendemento, rendibilidade e sustentabilidade ambiental. A súa durabilidade, eficiencia e funcionalidade superiores fan que sexan unha opción ideal para aplicacións esixentes, mentres que o seu aforro de custos a longo prazo e os seus beneficios ambientais convértenos nun investimento sostible. A medida que a tecnoloxía avanza e xurden novas aplicacións, os discos metálicos porosos están preparados para xogar un papel aínda máis importante na configuración do futuro da enxeñería e da fabricación.

4. Aplicacións e comparacións específicas da industria

Aeroespacial

Os discos metálicos porosos xogan un papel crucial nas aplicacións aeroespaciais, especialmente nos sistemas de filtración e nos compoñentes do motor. A súa capacidade para soportar temperaturas, presións e vibracións extremas faino ideal para estes ambientes esixentes.

Sistemas de filtración

Os discos metálicos porosos utilízanse en varios sistemas de filtración en aeronaves, incluíndo:

-

Filtración de combustible: eliminan eficazmente os contaminantes do combustible das aeronaves, garantindo o bo funcionamento dos motores e outros sistemas críticos.

-

Filtración hidráulica: filtran os fluídos hidráulicos, evitando o desgaste dos sistemas hidráulicos e garantindo un control preciso dos compoñentes da aeronave.

-

Filtración de aire: filtran o aire que entra na cabina e nos sistemas de aviónica, mantendo un ambiente limpo e seguro para a tripulación e os pasaxeiros.

Compoñentes do motor

Os discos metálicos porosos tamén se usan en varios compoñentes do motor, incluíndo:

-

Forros de combustión: proporcionan unha superficie porosa para a combustión do combustible, mellorando a eficiencia e reducindo as emisións.

-

Escudos térmicos: protexen os compoñentes sensibles da calor extrema e do choque térmico.

-

Distribuidores de caudal: Aseguran a distribución uniforme de fluídos e gases, optimizando o rendemento do motor.

Automoción

Os discos metálicos porosos atopan amplas aplicacións na industria do automóbil, principalmente en sistemas de escape e filtración.

Sistemas de escape

-

Convertedores catalíticos: os discos metálicos porosos serven como substrato para os convertidores catalíticos, reducindo as emisións nocivas dos gases de escape dos vehículos. Proporcionan unha gran superficie para reaccións catalíticas, convertendo eficazmente os contaminantes en substancias menos nocivas.

-

Silenciadores: Melloran a redución de ruído nos silenciadores, minimizando o son xerado polo sistema de escape. A súa estrutura porosa absorbe e disipa eficazmente as ondas sonoras.

Filtración

-

Filtración de aire: os discos metálicos porosos filtran o aire que entra no motor, evitando a contaminación de compoñentes sensibles e garantindo un rendemento óptimo do motor.

-

Filtración de aceite: filtran o aceite do motor, eliminando contaminantes e garantindo unha correcta lubricación das pezas do motor.

Procesamento Químico

Os discos metálicos porosos xogan un papel importante no procesamento químico, especialmente nos procesos de catálise e separación.

Catálise

-

Soportes de catalizadores: os discos metálicos porosos proporcionan unha gran superficie para os catalizadores, permitindo reaccións químicas eficientes. Promoven a distribución uniforme das partículas do catalizador e melloran a transferencia de masa entre reactivos e catalizadores.

-

Reactores de leito fixo: serven como material de embalaxe nos reactores de leito fixo, facilitando o contacto controlado entre reactivos e catalizadores. A súa estrutura de poros uniforme garante un fluxo e unha eficiencia de reacción óptimos.

Procesos de separación

-

Filtración: os discos metálicos porosos úsanse nos sistemas de filtración para eliminar as impurezas de varios produtos químicos. O seu tamaño de poro controlado permite a separación selectiva dos sólidos dos líquidos.

-

Separación de membranas: utilízanse en procesos de separación de membranas, como a difusión de gases e a pervaporación. A súa estrutura porosa permite a separación selectiva de gases ou líquidos en función das súas propiedades moleculares.

Dispositivos Médicos

Os discos de metal poroso gañaron protagonismo nas aplicacións de dispositivos médicos, especialmente en implantes e sistemas de filtración.

Implantes

-

Implantes óseos: os discos metálicos porosos úsanse en implantes óseos, como implantes ortopédicos e implantes dentais. A súa estrutura porosa favorece o crecemento e a osteointegración ósea, garantindo a estabilidade e a funcionalidade a longo prazo.

-

Andamios de enxeñería de tecidos: serven como andamios para a enxeñaría de tecidos, proporcionando un marco de apoio para o crecemento celular e a rexeneración de tecidos. A súa estrutura porosa permite a infiltración celular e a difusión de nutrientes, promovendo a formación de tecidos.

Sistemas de filtración

-

Filtración de sangue: os discos metálicos porosos úsanse nos sistemas de filtración de sangue, como os filtros de hemodiálise. O seu tamaño de poro controlado permite a eliminación selectiva de impurezas do torrente sanguíneo mentres conservan os compoñentes sanguíneos esenciais.

-

Sistemas de administración de medicamentos: incorpóranse aos sistemas de administración de medicamentos, como stents e implantes. A súa estrutura porosa permite a liberación controlada de fármacos, proporcionando tratamento localizado para condicións médicas específicas.

Características dos discos metálicos porosos sinterizados

| Característica | Valor |

|---|---|

| Material | Aceiro inoxidable, bronce, níquel |

| Método de fabricación | Sinterización |

| Tamaño de poro | Micrómetros a milímetros |

| Porosidade | 30% a 90% |

| Vantaxes | Alta durabilidade, eficiencia e funcionalidade; Reutilizabilidade; Biocompatibilidade (para certos materiais) |

| Desvantaxes | Maior custo inicial en comparación cos materiais tradicionais |

Os discos de metal poroso sinterizado son cada vez máis populares en aplicacións industriais debido ás súas propiedades e vantaxes únicas. Están feitos sinterizando po metálico a alta temperatura, o que crea unha estrutura porosa cun tamaño de poro e distribución uniformes. Esta estrutura faino ideal para unha variedade de aplicacións, incluíndo:

* Filtración: os discos metálicos porosos sinterizados pódense usar para filtrar unha ampla gama de fluídos, incluíndo líquidos, gases e lodos. Son eficaces para eliminar contaminantes destes fluídos, polo que son idóneos para o seu uso en procesos industriais que requiren altos niveis de pureza.

* Distribución de fluídos: pódense usar discos metálicos porosos sinterizados para distribuír uniformemente os fluídos por unha superficie. Isto fai que sexan ideais para aplicacións como pilas de combustible e baterías, onde é importante distribuír os fluídos uniformemente para maximizar o rendemento.

* Transferencia de calor: os discos metálicos porosos sinterizados pódense usar para transferir calor dunha superficie a outra. Son eficaces para conducir a calor, polo que son ideais para aplicacións como intercambiadores de calor e disipadores de calor.

Ademais das súas propiedades funcionais, os discos de metal poroso sinterizado tamén ofrecen varias vantaxes sobre os materiais tradicionais, como:

* Alta durabilidade: os discos de metal poroso sinterizado son moi duradeiros e poden soportar ambientes duros. Son resistentes á corrosión, á erosión e ao desgaste.

* Reutilización: os discos de metal poroso sinterizado pódense reutilizar moitas veces, o que os converte nunha solución rendible.

* Biocompatibilidade (para certos materiais): algúns discos de metal poroso sinterizado están feitos de materiais biocompatibles, como titanio e aceiro inoxidable. Isto fai que sexan ideais para o seu uso en implantes e dispositivos médicos.

A única desvantaxe importante dos discos de metal poroso sinterizado é o seu maior custo inicial en comparación cos materiais tradicionais. Non obstante, o seu aforro de custos a longo prazo, debido á súa reutilización e durabilidade, pode compensar este custo inicial.

En xeral, os discos de metal poroso sinterizado son un material versátil e valioso que se pode usar nunha ampla gama de aplicacións industriais. As súas propiedades e vantaxes únicas fan que sexan unha opción ideal para aplicacións que requiren alta durabilidade, eficiencia e funcionalidade.

Estudos de casos e exemplos do mundo real

Aquí tes algúns casos prácticos detallados que destacan a eficacia dos discos metálicos porosos en aplicacións específicas, xunto con comparacións con casos nos que os materiais tradicionais foron utilizados en situacións similares:

Caso práctico 1: Filtración de pilas de combustible

Problema: nas pilas de combustible, os contaminantes da corrente de gas poden obstruír os electrodos e reducir a eficiencia. Os filtros de papel tradicionais úsanse a miúdo para eliminar estes contaminantes, pero poden obstruirse rapidamente e requirir substitucións frecuentes.

Solución: pódense usar discos metálicos porosos para filtrar o fluxo de gas nas pilas de combustible. A súa alta porosidade e o seu tamaño controlado de poros permítenlles eliminar eficazmente os contaminantes sen reducir significativamente o fluxo de gas. Ademais, os discos de metal poroso son moi duradeiros e poden soportar o duro ambiente dunha pila de combustible.

Resultados: o uso de discos metálicos porosos nas pilas de combustible supuxo unha mellora significativa da eficiencia e unha redución dos custos de mantemento. Nun estudo, o uso de discos metálicos porosos aumentou a eficiencia das pilas de combustible nun 10% e reduciu os custos de mantemento nun 50%.

Comparación: en comparación cos filtros de papel tradicionais, os discos metálicos porosos ofrecen varias vantaxes. Son máis duradeiros, máis eficientes e requiren substitucións menos frecuentes. Isto fai que sexan unha solución máis rendible para a filtración de pilas de combustible.

Caso práctico 2: silenciadores do sistema de escape

Problema: os silenciadores tradicionais do sistema de escape adoitan usar fibra de vidro ou la cerámica como material absorbente de son. Non obstante, estes materiais poden degradarse co paso do tempo e facerse menos efectivos. Ademais, poden ser un perigo de incendio.

Solución: os discos metálicos porosos pódense usar como material absorbente de son nos silenciadores do sistema de escape. A súa estrutura porosa absorbe e disipa eficazmente as ondas sonoras. Ademais, os discos de metal poroso son moi duradeiros e poden soportar as altas temperaturas e presións dun sistema de escape.

Resultados: o uso de discos metálicos porosos nos silenciadores do sistema de escape levou a unha redución significativa das emisións de ruído. Nun estudo, o uso de discos metálicos porosos reduciu as emisións de ruído ata 10 dB.

Comparación: en comparación cos materiais de absorción de son tradicionais, os discos metálicos porosos ofrecen varias vantaxes. Son máis duradeiros, máis eficaces para reducir as emisións de ruído e presentan menos perigo de incendio. Isto fai que sexan unha solución máis desexable para os silenciadores do sistema de escape.

Caso práctico 3: Filtración do sangue en hemodiálise

Problema: en hemodiálise, o sangue pasa por un filtro para eliminar as impurezas. Os filtros de diálise tradicionais adoitan usar membranas de celulosa como material filtrante. Non obstante, as membranas de celulosa poden ser propensas á contaminación e poden ser difíciles de limpar.

Solución: os discos metálicos porosos pódense usar como material filtrante nos filtros de hemodiálise. O seu tamaño de poro controlado permítelles eliminar selectivamente as impurezas do sangue mentres conservan os compoñentes esenciais do sangue. Ademais, os discos de metal poroso son moi duradeiros e pódense limpar facilmente.

Resultados: o uso de discos metálicos porosos nos filtros de hemodiálise supuxo unha mellora significativa na calidade dos tratamentos de diálise. Nun estudo, o uso de discos metálicos porosos reduciu os niveis de impurezas no sangue ata un 50%.

Comparación: en comparación coas membranas de celulosa tradicionais, os discos metálicos porosos ofrecen varias vantaxes. Son máis duradeiros, máis eficaces para eliminar as impurezas e pódense limpar facilmente. Isto fai que sexan unha solución máis desexable para os filtros de hemodiálise.

Estes casos prácticos demostran a eficacia dos discos metálicos porosos nunha variedade de aplicacións. As súas propiedades e vantaxes únicas fan que sexan un material valioso para unha ampla gama de aplicacións industriais e médicas.

Espero que esta información sexa útil. Por favor, avisame se tes outras preguntas.

Resumo dos principais achados da análise comparativa

A nosa exploración no mundo dos discos de metal poroso revelou varias ideas clave. Principalmente, os discos metálicos porosos ofrecen vantaxes únicas sobre os materiais tradicionais en varias industrias debido á súa superior durabilidade, eficiencia e funcionalidade. En canto ao rendemento, estes discos destacan en ambientes desafiantes, ofrecendo unha vida útil máis longa e unha mellor resistencia a condicións extremas. A rendibilidade é outra área onde os discos metálicos porosos brillan, proporcionando aforros a longo prazo a pesar dos custos iniciais potencialmente máis elevados. Ademais, o seu impacto ambiental é notablemente menos adverso, en consonancia coa crecente demanda de prácticas industriais sostibles.

Consideracións finais sobre o papel dos discos de metal poroso nas aplicacións industriais

Os discos de metal poroso non son só compoñentes; están revolucionando elementos nas aplicacións industriais. Desde dispositivos aeroespaciais ata dispositivos médicos, estes discos están a establecer novos estándares de rendemento e fiabilidade. A súa adaptabilidade e eficiencia fanos ideais para unha ampla gama de aplicacións, o que indica un cambio significativo na forma en que as industrias abordan a selección e deseño de materiais. A medida que avanza a tecnoloxía, podemos prever unha integración aínda maior dos discos metálicos porosos en aplicacións novas e innovadoras, consolidando aínda máis a súa importancia no panorama industrial.

Tes ideas sobre as futuras aplicacións dos discos de metal poroso? Encontrou algún reto ou éxito único ao usalos no seu sector?

Quizais teñas preguntas sobre as súas propiedades, métodos de fabricación ou casos de uso específicos?

Anímote a compartir as túas historias, preguntas e ideas connosco.

Póñase en contacto por correo electrónico enka@hengko.com.

A túa contribución non é só benvida; é esencial para ampliar o noso debate e afondar no noso coñecemento

sobre estes compoñentes versátiles e cruciais na industria moderna.

Hora de publicación: 17-novembro-2023